アクリルをレーザーカットしたときの「白いくもり」についての実験と考察

アクリルをレーザーカッターでカットしたときに白い、モヤモヤとした曇りがでると、よく聞きます。

そこで、どのようなときにこれが発生するのか、考察し、実験してみました。

前提

アクリルにはいくつかの種類があります。主には「キャストアクリル」と「押出アクリル」です。その他には「連続キャスト方式押し出しグレード」というものもあります。

「連続キャスト方式押し出しグレード」のことを、その他と言いましたが、一般的なホームセンターではもっとも入手しやすいアクリルです。

今回は、もっとも入手しやすい「連続キャスト方式押し出しグレード」の、そしてアクリルキーホルダーなどに使いやすい3mm厚を使ってテストすることにしました。

仮説

もとを辿れば熱

レーザーカッターは熱で加工していますので、もとを辿れば熱が原因であることは間違いないでしょう。これは「モヤモヤ」が切断箇所の近くにだけ発生していることからも伺えます。

つまりカット時の熱が伝わり、熱が、アクリルまたは剥離紙などに何らかの作用をした結果、「モヤモヤ」が発生しているということです。

実験1

加工時の設定を変更します。適切な設定、強すぎる設定で比較します。

伝わる経路

熱の伝わる経路については、2つ考えられます。

- アクリル中を伝わっていく

- ハニカムテーブルを経由して伝わっていく

「モヤモヤ」は加工時の裏面に発生しています。なので、全てではないにしても、主な経路は「ハニカムテーブルを経由して伝わっていく」が正解かと思われます。

実験2

アルミLアングルを使って、アクリルをハニカムテーブルから2mmほど浮かせます。ハニカムテーブルと接触している状態と接触していない状態を比較します。

熱は何に作用しているのか?

アクリルに伝わった熱はアクリルに作用しているのか、それとも剥離紙に作用しているのか。

新品のアクリルには剥離紙あるいはフィルムなどが貼ってあります。これはメーカーによって様々です。

実験3

剥離紙を一部剥がし、マスキングテープを貼ります。剥離紙の部分とマスキングテープの部分の比較をします。

結果

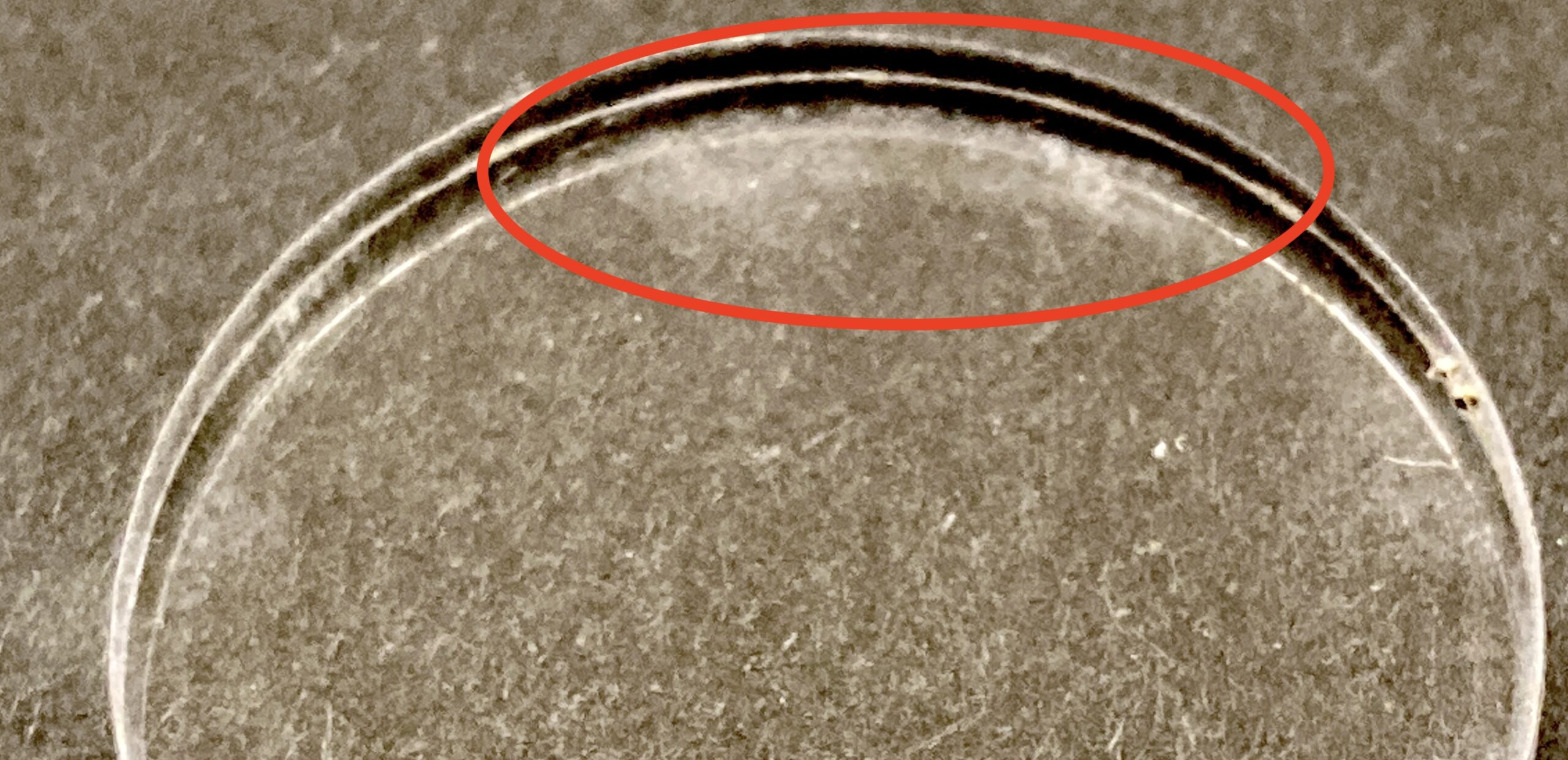

まず、「モヤモヤ」が発生する設定で加工してみます。

設定:Power 100 Speed 5 PPI 1000

通常Speed10でも十分カットできますので、通常の2倍程度の強さで加工しているということです。

右下や上部など複数箇所で白い「モヤモヤ」が発生しています。

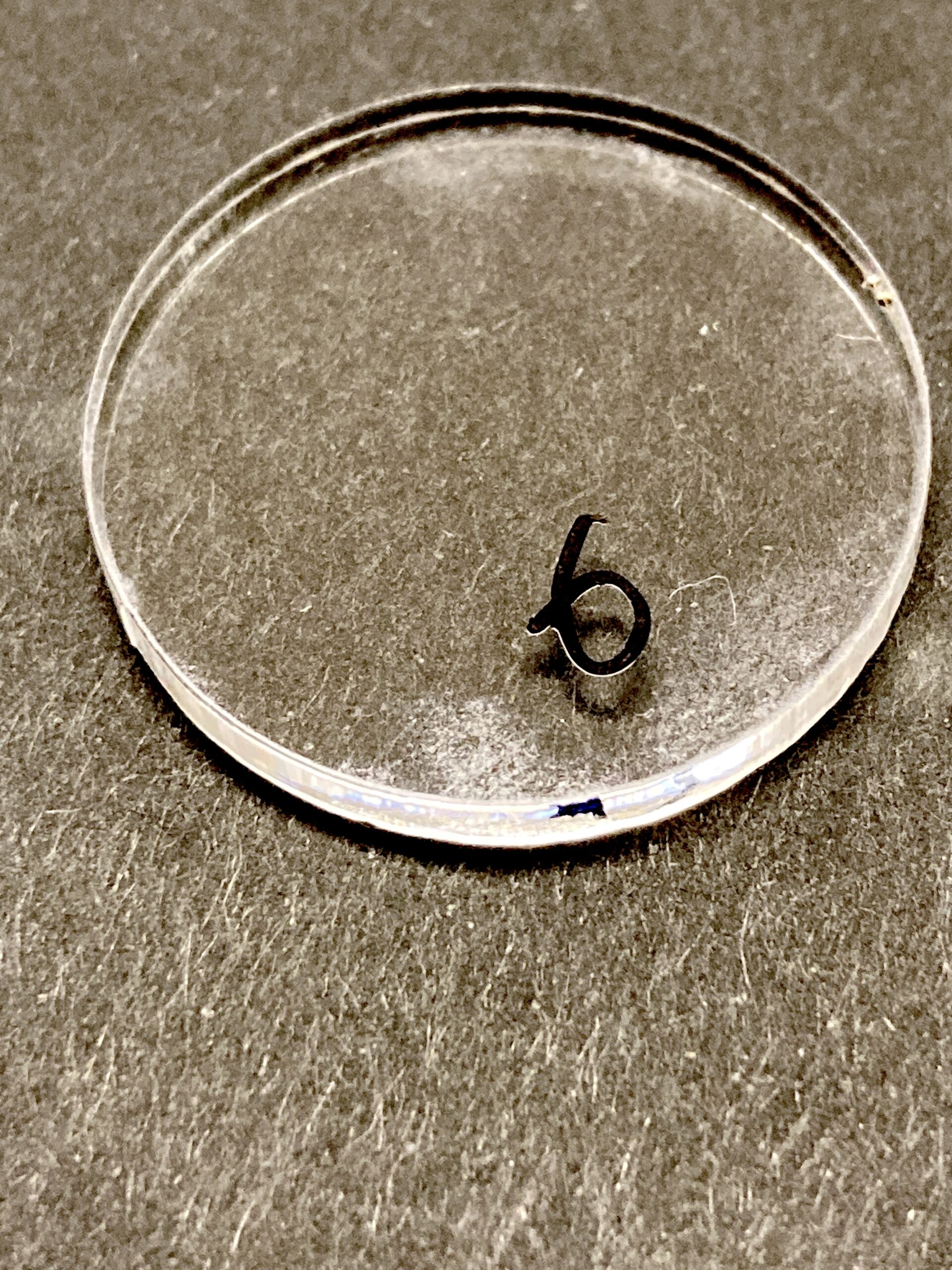

実験1:設定:Power 100 Speed 10 PPI 1000

スピードが2倍、強さで言えば半分です。

「モヤモヤ」は見られません。

結論1:レーザーの設定が強すぎると発生する。

実験2:アクリルをテーブルから浮かせる。

設定はSpeed5に戻します。浮かせない場合は「モヤモヤ」が発生する設定です。

こちらも「モヤモヤ」は見られません。

結論2:熱はテーブルから伝わる。

実験3:剥離紙とマスキングテープの比較

右上が剥離紙だった部分です。剥離紙のあった部分だけに「モヤモヤ」があります。

結論3:熱が作用するのはアクリルではない。

まとめ

3つの結論が出ました。

- 結論1:レーザーの設定が強すぎると発生する。

- 結論2:熱はテーブルから伝わる。

- 結論3:熱が作用するのはアクリルではない。

つまり、

過剰な熱がハニカムテーブルを経由して伝わり、剥離紙(あるいはその糊)に作用し、白い「モヤモヤ」を発生させる。

です。

ですから、「モヤモヤ」を防ぐ対策としては

- 強すぎる設定にしない。適切な設定で加工する。

- テーブルから浮かせる。

- 裏面の剥離紙をマスキングテープに貼り替える。

と言えます。

どれか一つの対策だけで防げるかもしれませんし、複数の対策が必要かもしれません。

また、今回は3mm厚のアクリルでしたが、もっと厚いアクリルの場合は、レーザーの設定を強くしないと切れないので、他の対策が必要かもしれません。

また、マスキングテープに貼り替える対策については、どんな剥離紙がついていたか、どんなマスキングテープを貼ったか、によって結果は変わることが予想されます。

最終結論

- 「モヤモヤ」が発生するようなら、もっと弱い設定で加工できないか確認する。

- それでも発生するなら、浮かせて加工してみる。

- それでもだめなら、剥離紙を貼り替える。

となります。

「連続キャスト方式押し出しグレード」の3mmの場合は今回の実験の設定を参考にしてみてください。